Naše služby a procesy zajišťování kvality zajišťují spolehlivost našich produktů a vaši spokojenost.

1. Příprava materiálu

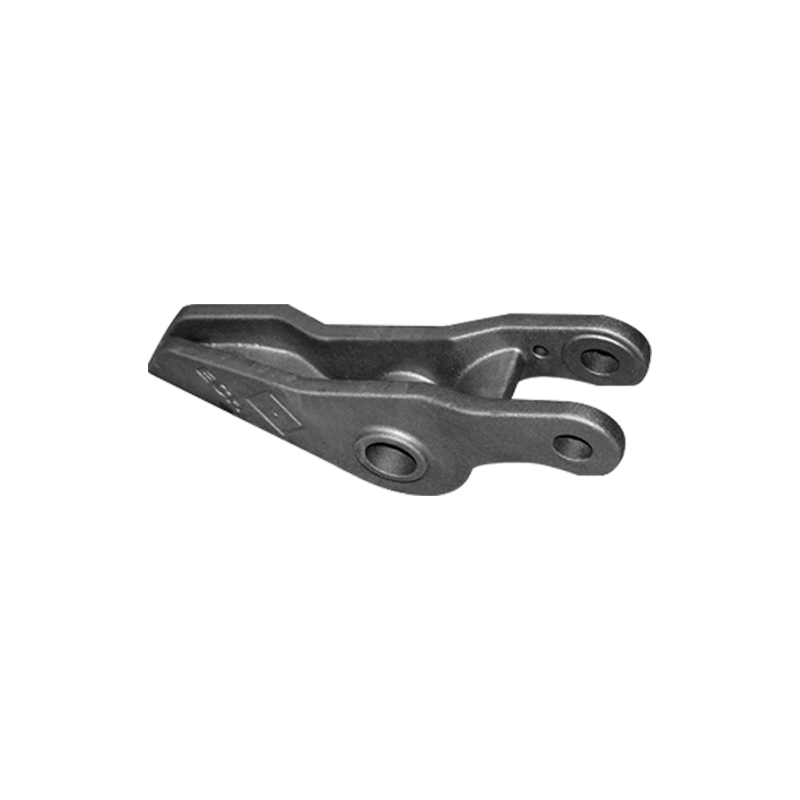

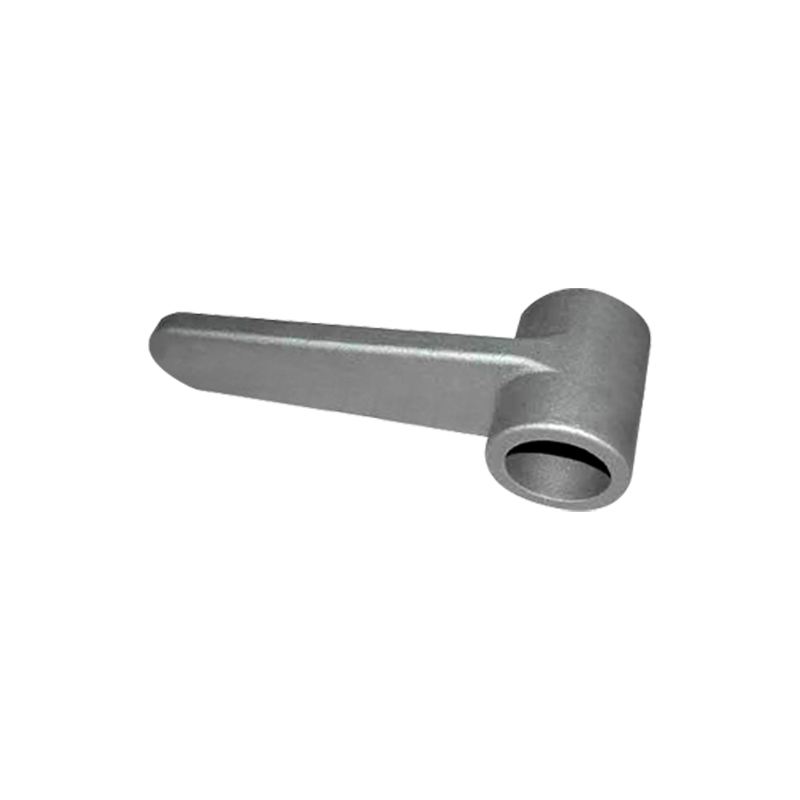

První krok ve výrobě Odlévací ocelový hřídel ramene je vybrat správnou ocel. Výběr oceli je rozhodující pro výkon konečného odlitku. Obvykle se používá uhlíková ocel, legovaná ocel nebo speciální ocel, které mají vynikající mechanické vlastnosti a odolnost proti korozi. Uhlíková ocel má vysokou pevnost a tvrdost, což je vhodné pro výrobu dílů, které musí odolat velkému zatížení; legovaná ocel dále zvyšuje odolnost proti opotřebení, odolnost proti korozi a houževnatost materiálu přidáním dalších prvků (jako je chrom, nikl a molybden). Výběr materiálů není založen pouze na ceně, ale také na podmínkách použití výrobku, požadovaných mechanických vlastnostech a ekologických požadavcích.

Poté, co je materiál připraven, je obvykle roztaven. Tavení je velmi kritický proces. Ocel je třeba zahřát na její bod tání (obvykle mezi 1370 °C a 1530 °C), dokud se úplně neroztaví. Aby byla zajištěna optimální výkonnost oceli, je třeba během procesu tavení upravit chemické složení. Přidáním specifických legujících prvků lze zlepšit trvanlivost, odolnost proti korozi a vysokou teplotní odolnost oceli. Tyto předúpravy přímo ovlivňují kvalitu konečného produktu a zajišťují hladký průběh následného lití.

2. Návrh a výroba forem

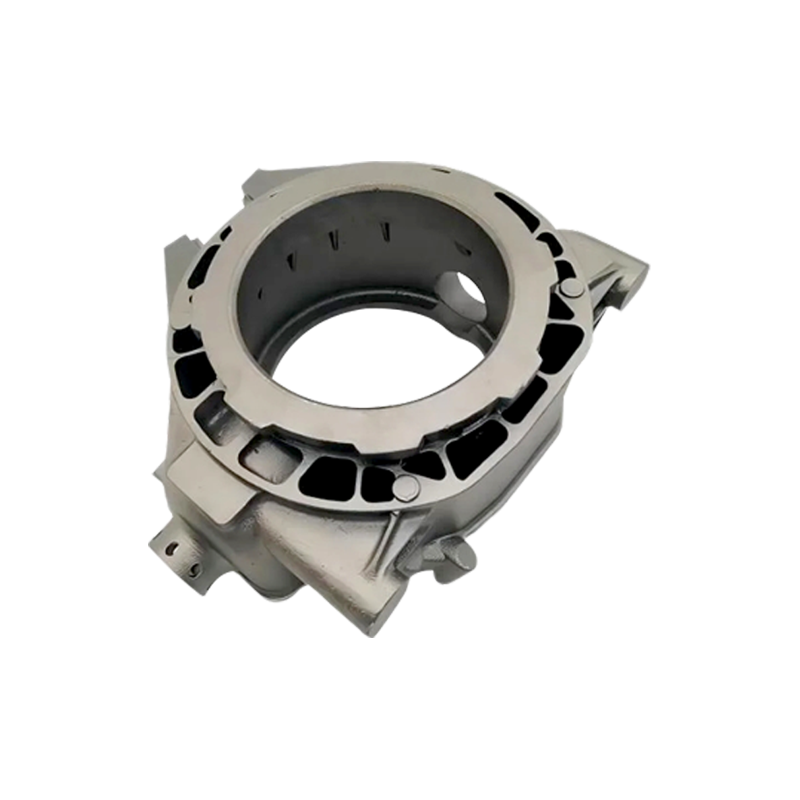

Konstrukce formy je velmi kritickým krokem při výrobě odlévací ocelové hřídele ramene. Kvalita a provedení formy přímo určuje konečný tvar a výkon odlitku. Formy se obvykle dělí na pískové formy na jedno použití a kovové formy na opakované použití. Odlévání do písku se obvykle používá pro výrobu odlitků složitých tvarů nebo velkých rozměrů, zatímco lití do kovových forem je vhodné pro výrobu relativně jednoduchých dílů s vysokými požadavky na přesnost.

Při navrhování formy je třeba vzít v úvahu faktory, jako je rychlost smršťování, rychlost chlazení a tekutost materiálu odlitku, aby bylo zajištěno, že odlitek nebude mít vady, jako jsou praskliny a póry během procesu chlazení. Velikostní návrh formy by přitom měl plně zohledňovat objemovou změnu oceli při chlazení, aby nedocházelo ke zbytečnému namáhání. Konstruktéři obvykle používají software pro počítačově podporované navrhování (CAD) k přesnému návrhu formy a předvídání potenciálních problémů pomocí simulace procesu odlévání. V konečném důsledku musí vyrobená forma splňovat nejen požadavky na velikost, ale také mít dostatečnou pevnost a odolnost vůči vysokým teplotám, aby zvládla proces infuze roztavené oceli.

3. Tavení a lití

Tavení je kritickým krokem ve výrobním procesu Casting Steel Arm Shaft, který určuje chemické složení a materiálové vlastnosti konečného odlitku. Při tomto procesu se ocel zahřívá do zcela roztaveného stavu, obvykle na teplotu mezi 1370 °C a 1530 °C. Během tavení je třeba neustále sledovat teplotu a složení oceli, aby kvalita tekuté oceli odpovídala očekávaným požadavkům. U vysoce výkonných odlitků se obvykle provádí rafinační úprava, aby se odstranily nečistoty v oceli a zlepšila se čistota materiálu.

Po úplném roztavení oceli se nalije do formy. Proces lití vyžaduje zvláštní péči a rychlost lití, tlak a teplota musí být přísně kontrolovány, aby se zabránilo bublinám nebo jiným defektům v tekuté oceli během procesu lití. Moderní slévárny často používají k dokončení tohoto procesu automatizovaná zařízení, aby byla zajištěna přesnost a konzistentnost. Po nalití se tekutá ocel začne ochlazovat a tuhnout, čímž se postupně formuje tvar odlitku. Tento proces vyžaduje, aby měl operátor rozsáhlé zkušenosti, aby bylo zajištěno, že během procesu lití a chlazení nevznikají žádné póry, praskliny nebo jiné vady odlitku.

4. Chlazení a tuhnutí

Poté, co je tekutá ocel vstřikována do formy, je proces chlazení klíčovým článkem při vytváření odlitku. Během procesu ochlazování ocel postupně tuhne z kapalného stavu, aby vytvořila konečný tvar hřídele licí oceli. Rychlost a způsob chlazení přímo ovlivňují vnitřní strukturu, zrnitost a mechanické vlastnosti odlitku. Příliš rychlé ochlazení může způsobit větší napětí uvnitř odlitku a dokonce způsobit praskliny; příliš pomalé chlazení může způsobit růst zrn a snížit houževnatost materiálu. Slévárny obvykle navrhují vhodné způsoby chlazení a doby podle velikosti, tloušťky a materiálu různých odlitků.

Během procesu ochlazování se odlitek přirozeně smršťuje, takže s tím je potřeba počítat při návrhu formy. Moderní technologie odlévání využívá technologii počítačové simulace k přesnému řízení procesu chlazení, aby bylo zajištěno, že velikost a tvar odlitku odpovídá konstrukčním požadavkům. Po vychladnutí se odlitek vyjme z formy. V tomto okamžiku je hřídel Casting Steel Arm Shaft v podstatě vytvořena, ale na povrchu může být stále zbytkový písek, licí otvory nebo přebytečné otřepy, což vyžaduje další zpracování.

5. Deformování a předúprava

Po ochlazení a ztuhnutí licího ocelového ramene je třeba jej vyjmout z formy. Vyjmutí z formy je proces vyjmutí hotového odlitku z formy, a to buď mechanicky nebo ručně. Způsoby odformování se liší v závislosti na typu formy. U lití do písku se forma při vyjímání ničí, proto je pro každý odlitek potřeba nová forma. Pro odlévání kovových forem lze formu znovu použít, ale i tak je nutné zajistit, aby při vyjímání nedošlo k poškození povrchu odlitku.

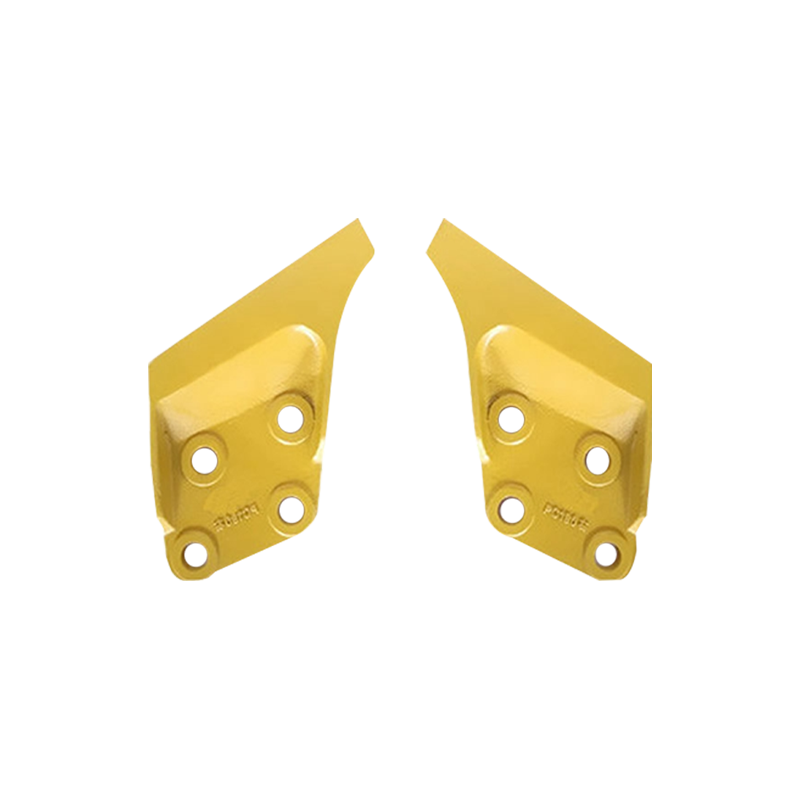

Po vyjmutí z formy má povrch odlitku obvykle vylévací hrdlo, přebytečné kovové otřepy a zbytky pískové formy. Pro dosažení vyššího stupně přesnosti a povrchové úpravy odlitku je nutné předběžné čištění a zpracování. Mezi běžné metody patří použití mechanických nástrojů k odstranění otřepů a otřepů nebo použití pískování k čištění povrchového písku. Účelem předběžného zpracování je zajistit, aby vzhled odlitku odpovídal požadavkům a položit základ pro následné přesné zpracování a úpravu.

Jazyk

Jazyk

FT CASTING

FT CASTING