Naše služby a procesy zajišťování kvality zajišťují spolehlivost našich produktů a vaši spokojenost.

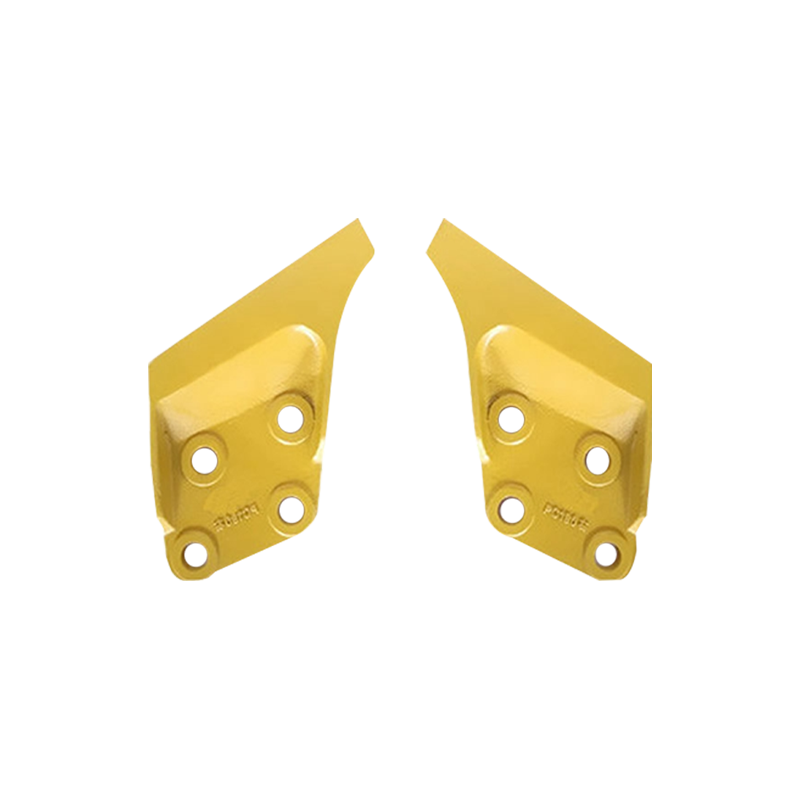

1. Optimalizace návrhu

Vyvažování oběžného kola začíná ve fázi návrhu. V této fázi inženýři pečlivě navrhnou geometrii oběžného kola, aby zajistili rovnoměrné rozložení hmotnosti lopatek a náboje. Symetrie v konstrukci je klíčová, protože jakákoli nevyváženost může způsobit vibrace, nadměrné opotřebení a dokonce i sníženou účinnost, když se oběžné kolo otáčí vysokou rychlostí. Aby se předešlo těmto problémům, často se používají nástroje pro počítačově podporované navrhování (CAD) a software pro výpočetní dynamiku tekutin (CFD) k simulaci průtokových charakteristik oběžného kola, aby se předem identifikovaly možné problémy s vyvážením.

Optimalizace designu se nezaměřuje pouze na tloušťku a úhel lopatek, ale zajišťuje také celkovou velikost a strukturu lopatek Odlévací vysokorychlostní oběžné kolo dokáže odolat odstředivým silám při vysokých rychlostech. Simulační nástroje mohou také předvídat chování oběžného kola, když je vystaveno silám, což umožňuje inženýrům optimalizovat návrh před výrobou a snížit výskyt problémů s vyvážením. Kromě toho bude vyvážení ovlivňovat rozložení materiálu, body koncentrace napětí, aerodynamické vlastnosti atd. oběžného kola, takže všechny tyto faktory je třeba vzít v úvahu v procesu návrhu.

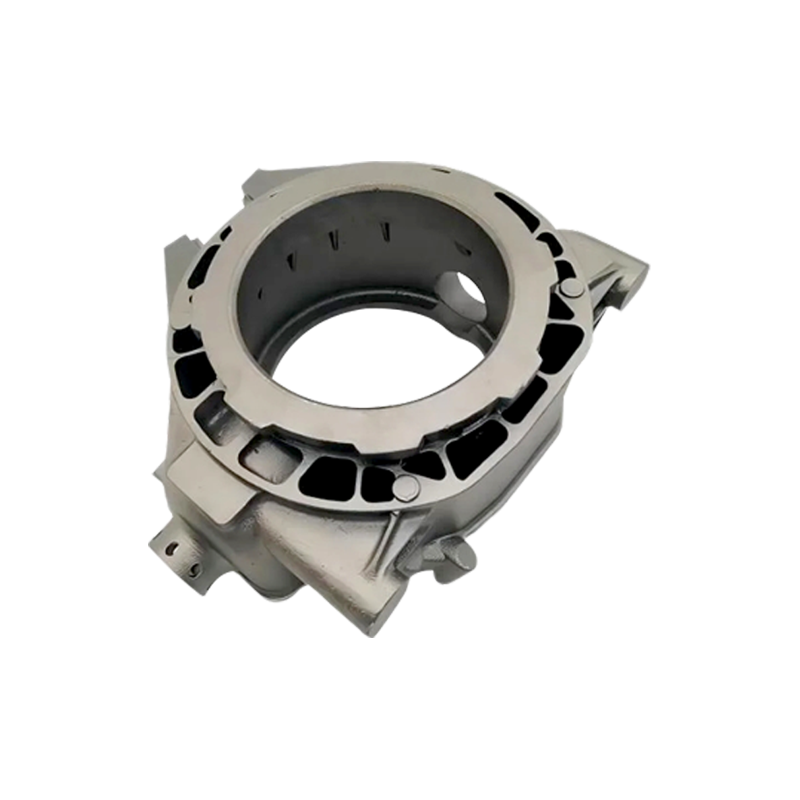

2. Proces přesného lití

Po dokončení návrhu se proces odlévání stává klíčovým článkem pro zajištění rovnováhy. Obvykle je oběžné kolo vyrobeno z vysoce pevných slitin nebo ocelí, které musí být během procesu odlévání rovnoměrně rozloženy. Jakákoli nekonzistence v toku materiálu nebo rychlosti chlazení může vést k nerovnoměrnému smršťování nebo změnám hustoty, což může způsobit nerovnováhu. Aby se tomu zabránilo, běžně používané techniky odlévání zahrnují přesné lití (jako je vytavitelné lití) nebo lití do písku, které přísně kontroluje teplotu a tok materiálu.

Při odlévání musí být forma navržena tak, aby se materiál mohl ochlazovat rovnoměrně. Chladicí kanály a tepelná kontrolní opatření ve formě budou optimalizovány tak, aby zajistily konzistentní rychlosti chlazení na povrchu a uvnitř odlitku. Konzistence rychlosti chlazení je kritická, protože nerovnoměrné chlazení může způsobit, že se uvnitř materiálu vytvoří body koncentrace napětí, což následně ovlivňuje celkovou rovnováhu oběžného kola.

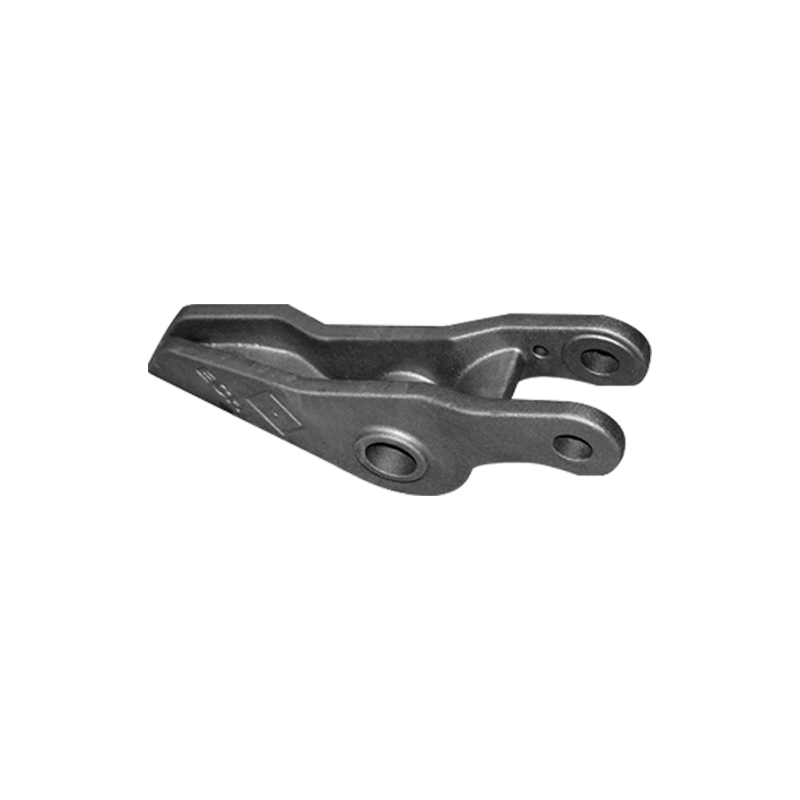

3. Následné obrábění

Po odlití je třeba oběžné kolo opracovat, aby byla dále zajištěna přesnost jeho tvaru a stálost kvality. V této době se obvykle pro obrábění používají CNC stroje, aby se odstranil přebytečný materiál a zajistilo se, že velikost a tvar oběžného kola odpovídá konstrukčním požadavkům. Fáze obrábění je kritická, protože i malé geometrické odchylky mohou způsobit ztrátu rovnováhy oběžného kola při otáčení vysokou rychlostí.

Během tohoto procesu je pečlivě opracován každý komponent oběžného kola, včetně ořezávání lopatek a přesného broušení náboje. Není to jen kvůli estetice, ale také kvůli zajištění konzistentního rozložení hmoty oběžného kola a zabránění problémům s vyvážením způsobeným nerovnostmi během lití nebo chlazení. Cílem fáze obrábění je dostat každou část oběžného kola do požadované hmotnosti a tvaru, aby se zabránilo naklonění hmotnosti nebo strukturální asymetrii.

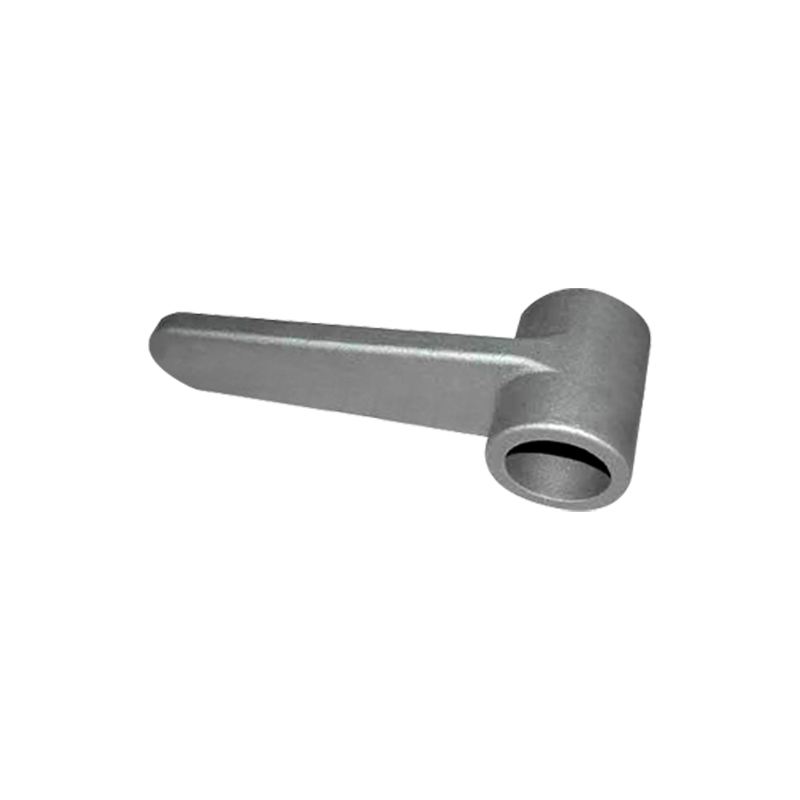

4. Test dynamického vyvážení

Po obrábění je třeba oběžné kolo dynamicky vyvážit, aby se zjistila a napravila jakákoli zbytková nevyváženost. Dynamické vyvažování se provádí otáčením oběžného kola vysokou rychlostí a použitím vyhrazeného vyvažovacího zařízení k detekci jeho vibrací. Vibrace jsou obvykle způsobeny nerovnoměrným rozložením hmoty a vyvažovací zařízení dokáže přesně lokalizovat nevyváženou oblast.

Pokud je během testu zjištěna nevyváženost, technik může provést úpravy odstraněním materiálu na těžší straně oběžného kola nebo přidáním vyvažovacích závaží na lehčí stranu. Tento krok je nezbytný pro zajištění hladkého chodu oběžného kola při vysokých otáčkách, zejména v průmyslových zařízeních, která potřebují běžet dlouhou dobu. Snížení vibrací nejen prodlužuje životnost oběžného kola, ale také zlepšuje účinnost zařízení a snižuje energetické ztráty způsobené vibracemi.

5. Nedestruktivní testování (NDT)

Nedestruktivní testovací techniky (jako je rentgenové testování nebo ultrazvukové testování) jsou také důležitými prostředky k zajištění rovnováhy během výroby. Tyto kontrolní metody mohou identifikovat vnitřní defekty v materiálu, jako jsou póry, praskliny nebo jiné problémy, které mohou způsobit nerovnoměrné rozložení hmoty, aniž by došlo ke zničení oběžného kola. Protože tyto vnitřní defekty jsou často pouhým okem neviditelné, mohou způsobit vážné problémy s vyvážením, když se oběžné kolo otáčí vysokou rychlostí, pokud není včas ošetřeno.

Prostřednictvím nedestruktivního testování mohou být potenciální problémy odhaleny v rané fázi po lití a opraveny dříve, než se problém stane vážným. Tyto technologie pomáhají výrobcům zajistit, aby každé oběžné kolo bylo konstrukčně zdravé a mělo rovnoměrné rozložení materiálu, čímž se snižuje výskyt problémů s vyvážením. To nejen zlepšuje kvalitu produktu, ale také snižuje náklady na následné opravy a výměny.

Jazyk

Jazyk

FT CASTING

FT CASTING