Naše služby a procesy zajišťování kvality zajišťují spolehlivost našich produktů a vaši spokojenost.

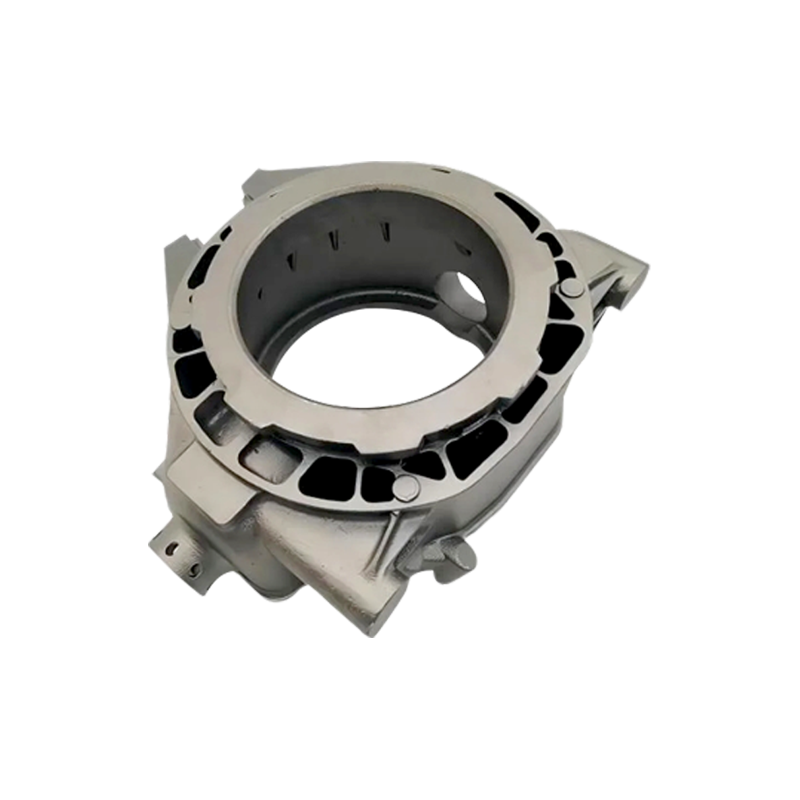

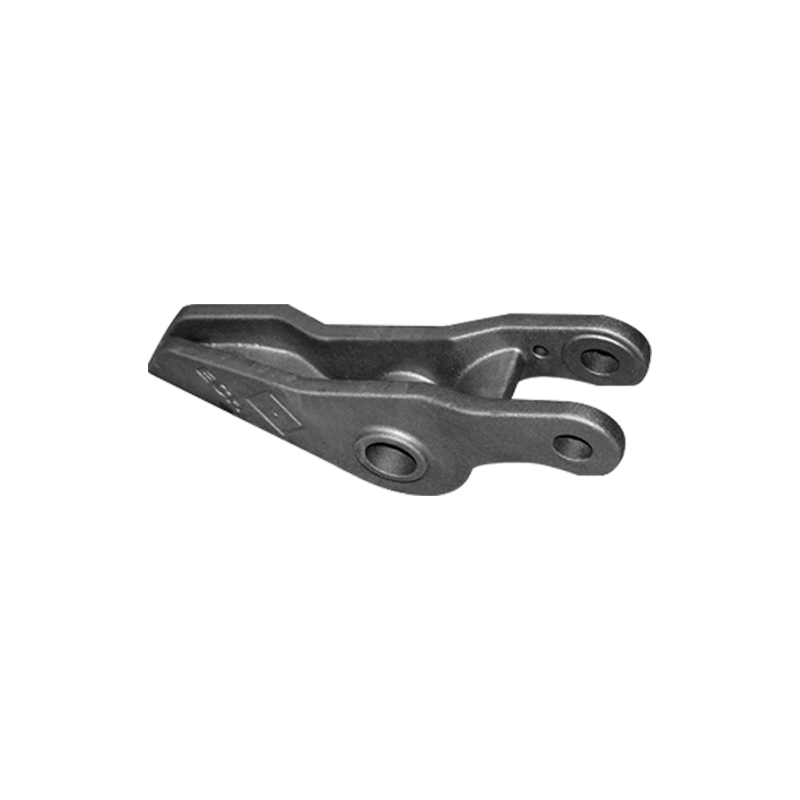

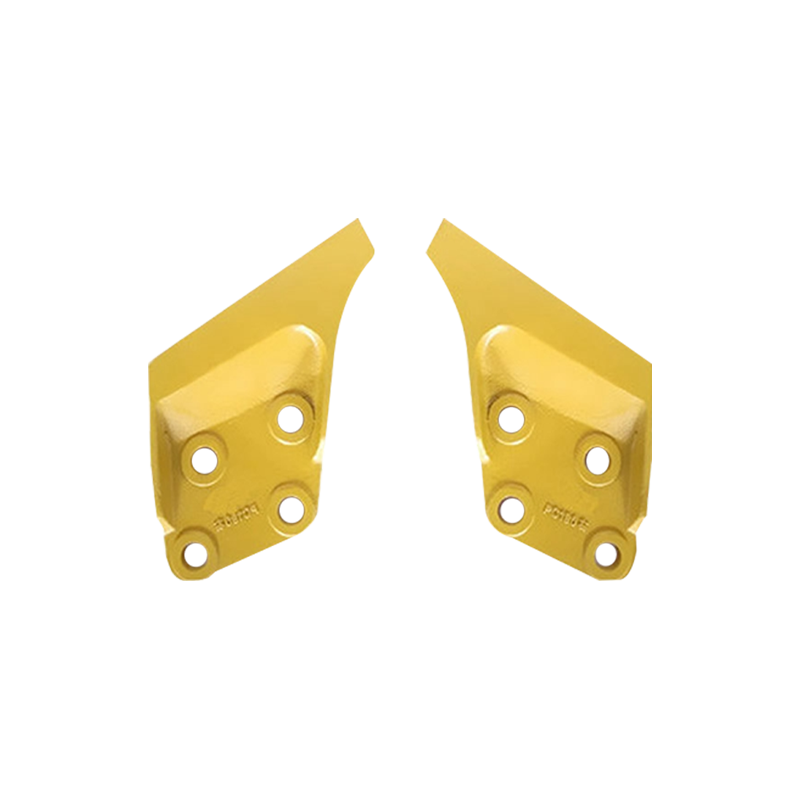

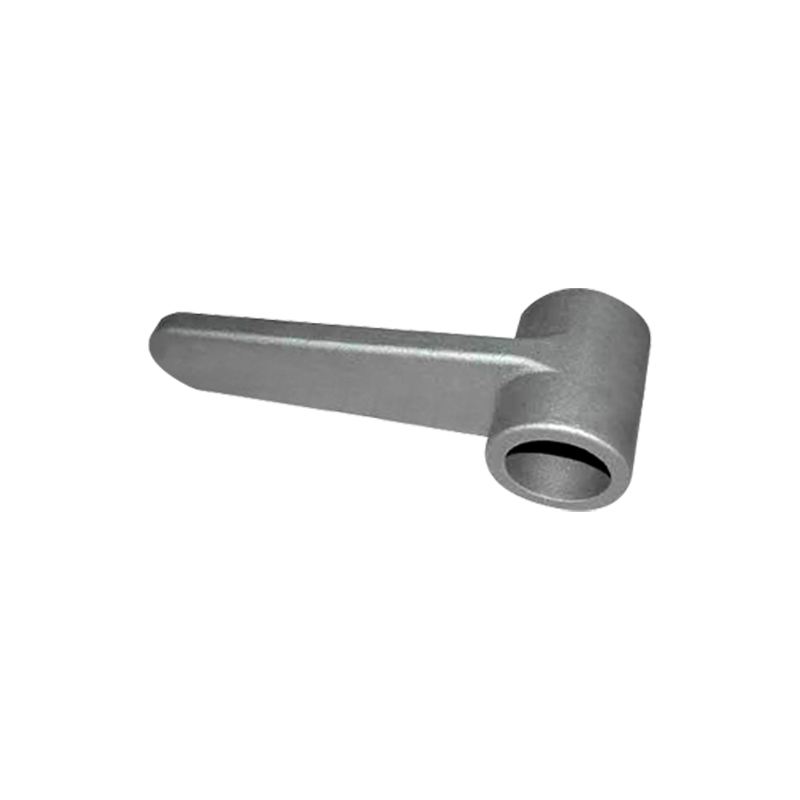

V moderní automobilové a nákladní výrobě, Odlévání ocelových dílů hrát klíčovou roli. Tyto komponenty nesou nejen hlavní funkce vozidla, ale také přímo ovlivňují výkon, trvanlivost a bezpečnost vozidla. Technologie lití se široce používá k výrobě klíčových částí, jako jsou komponenty motoru, přenosové systémy a brzdové systémy. Produkce lití ocelových dílů je složitý proces, který zahrnuje různé fáze od výběru surovin po konečnou výrobu produktů. Každý krok potřebuje přesnou kontrolu.

1. Výběr surovin: Základ lití oceli

Kvalita lití ocelových dílů úzce souvisí s použitými surovinami. Odlévací ocel se vyrábí tavicími ocelovými slitinami a jejich odhozením do forem. Volba suroviny přímo ovlivňuje mechanické vlastnosti litých ocelových částí, jako je síla, tvrdost, houževnatost a odolnost proti korozi.

1.1 Uhlíková ocel

Uhlíková ocel je jednou z nejčastěji používaných surovin pro odlévání ocelových dílů. Uhlíková ocel se skládá z železa a uhlíku, s obsahem uhlíku se obvykle pohybuje od 0,12% do 2,0%. V závislosti na obsahu uhlíku je uhlíková ocel klasifikována do nízkohlíkové oceli, středně uhlíkové oceli a vysoce uhlíkové oceli. Nízkohlíková ocel se používá pro díly s požadavky na relativně nízkou pevnost, jako jsou skořápky těla a podvozek; Středně uhlíková ocel se používá pro komponenty vyžadující vyšší pevnost, jako jsou přenosové systémy; Zatímco vysoká uhlíková ocel se používá pro díly s vysokou odolností proti opotřebení, jako jsou brzdové disky.

1.2 Slitinová ocel

Slitinová ocel odkazuje na ocel, která obsahuje další prvky (jako je chrom, molybden, mangan atd.) Pro zlepšení jeho vlastností. V automobilovém a nákladním průmyslu patří běžné letinové prvky chrom, nikl, molybden a vanadium. Díky těmto legovacím prvkům je ocel odolnější k opotřebení, korozi a teplu. Slitinová ocel se široce používá v dílech automobilu a nákladních vozidel, které vyžadují vysokou pevnost, odolnost proti únavě, odolnost proti opotřebení nebo odolnost proti vysoké teplotě, jako jsou komponenty motoru, hnací hřídele a odpružení.

1.3 Nerezová ocel

Nerezová ocel je slitina, která obsahuje nejméně 10,5% chrom a má vynikající korozi a tepelnou odolnost. Díky svému vynikajícímu výkonu v drsném prostředí se nerezová ocel používá pro automobilové a nákladní díly, které vyžadují odolnost proti korozi. Například komponenty, jako jsou výfukové systémy, brzdové trubky a pouzdra motoru, často používají nerezovou ocel.

2. Roztavení a návrh slitiny: zajištění konzistence materiálu

Výrobní proces lití ocelových dílů začíná tání, kde se ocel zahřívá na vysokou teplotu, aby se z něj stala kapalný stav. V této fázi je přidání legovacích prvků zásadní. Různé kompozice slitin mohou optimalizovat vlastnosti oceli a zajistit, aby odlitky splňovaly požadovaný mechanický výkon.

2.1 Metody tání

Tání je prvním krokem při výrobě oceli. Mezi běžné metody tání patří tání elektrické obloukové pece, tání indukční pece a tání výbuchu pece.

- Tání elektrické obloukové pece : Tato metoda se běžně používá pro výrobu oceli s vysokou slabodou. Elektrická oblouková pec poskytuje vysokou teplotu pro roztavení surovin, jako je šrotová ocel a železná ruda do kapalné oceli, což umožňuje přesné ovládání složení oceli.

- Indukční tání pece : Indukční pece používají elektromagnetickou indukci k zahřátí oceli. Tato metoda je efektivní a flexibilní, vhodná pro produkci střední až nízkoalomínové oceli. Je však obtížnější ovládat složení oceli s vysokou slabou.

- Tání výbuchu pece : Tato metoda se často používá pro rozsáhlou výrobu. Zahrnuje foukání kyslíku do pece k oxidaci nečistot v oceli. Tato metoda je vysoce efektivní, ale je méně přesná, pokud jde o kontrolu složení slitiny.

2.2 Návrh slitiny

Konstrukce slitiny je rozhodujícím krokem během procesu tání. V závislosti na požadavcích na aplikaci je třeba přesně upravit složení slitiny (jako je obsah uhlíku, chrom, nikl atd.). Vědecky navržené složení slitiny zajišťuje, že odlévací ocelové části mají požadované mechanické vlastnosti, jako je vysoká pevnost, odolnost proti opotřebení a houževnatost.

3. Proces obsazení: Technologie přesného obsazení

Odlévání je základní proces ve výrobě lití ocelových dílů. Každý krok v procesu lití musí být pečlivě kontrolován, aby se zajistilo, že odlitky mají dobrou přesnost rozměru, kvalitu povrchu a mechanické vlastnosti.

3.1 lití písku

Odlévání písku je tradiční metoda lití, obvykle používaná pro výrobu středních až malých dávkových licích ocelových dílů. Princip zahrnuje vytvoření pískové formy do pískového krabice, nalití tekutého kovu do formy a čekání, až vychladne a ztuhne, aby vytvořila lití. Tento proces je vhodný pro výrobu jednoduchých a velkých dílů, ale má za následek drsnější kvalitu povrchu, což vyžaduje další obrábění.

3.2 Odlévání shell plísní

Odlévání shell plísní používá keramické materiály k výrobě plísní, vhodné pro komplexní tvary a vysoce přesné odlitky. Keramické formy nabízejí plynulejší povrch, což má za následek lepší kvalitu povrchu pro odlitky. Tato metoda se používá pro výrobní díly motoru, ozubené kola a další komponenty, které vyžadují vysokou přesnost a povrchovou úpravu.

3.3 Odlévání nízkého tlaku

Odlévání nízkého tlaku používá nízkotlaký plyn k vstřikování kapalného kovu do formy. Tato metoda zajišťuje plynulejší proces plnění a snižuje defekty, jako je pórovitost v odlitcích, což je vhodné pro přesnost a rozsáhlou výrobu. Díly automobilového motoru a komponenty přenosu se často vyrábějí pomocí nízkotlakého lití.

4. chlazení a odhazování: zajištění kvality obsazení

Poté, co jsou z plísní odstraněny odlivové ocelové díly, musí podstoupit chlazení a deburing. Tyto kroky jsou nezbytné pro zajištění integrity struktury odlévání a kvality povrchu.

4.1 Proces chlazení

Proces chlazení lití ocelových částí má významný dopad na jejich strukturu zrn. Pokud je rychlost chlazení příliš rychlá, může se tvořit vnitřní napětí, což způsobuje trhliny nebo deformaci. Na druhé straně, pokud je rychlost chlazení příliš pomalá, mohou zrna hrubá, což sníží mechanické vlastnosti části. K zajištění kvality odlitku se proto často používají kontrolované chladicí rychlosti.

4.2 Deburring and Broušení

Poté, co jsou odlivové ocelové části odstraněny z formy, mají často otřepy a nepravidelnosti. Cílem procesu deburingu je odstranit tyto nežádoucí části, čímž se odlitky plynulejší. Mechanické procesy, jako je broušení a řezání, se běžně používají k odstranění otřepů a zlepšení povrchové kvality odlitku.

5. Tepelné zpracování: Zvyšování výkonu dílu

Tepelné zpracování je kritický proces pro zlepšení výkonu litých ocelových dílů. Řízením zahřívání a chlazení dílů lze změnit mikrostrukturu oceli, což zvyšuje její mechanické vlastnosti.

5.1 žíhání

Žíhání je proces vytápění a pomalu chlazení odlévání ocelových částí, aby se snížila jejich tvrdost a zároveň zvyšovala plasticitu a houževnatost. Žíhání také pomáhá zmírnit vnitřní stres v odlitcích, což je činí stabilnější pro další použití.

5.2 Uhasinění

Zbavení zahrnuje zahřívání licích ocelových částí na určitou teplotu a poté je rychle ochlazuje, obvykle ve vodě nebo oleji. Tento proces významně zvyšuje odolnost oceli a opotřebení, takže je ideální pro části, které vyžadují vysokou odolnost proti tvrdosti a opotřebení, jako jsou ozubená kola a hřídele.

5.3 temperování

Tvrzení se provádí po zhášení, aby se odstranila vnitřní napětí vytvořená během procesu zhášení. Tento proces zvyšuje houževnatost a stabilitu lití ocelových částí. Tvrzení se obvykle provádí při nižších teplotách, aby se zabránilo nadměrné tvrdosti.

6. obrábění: zajištění přesnosti a přizpůsobení

Po tepelném zpracování se odlévání ocelových částí často podléhá obrábění, aby se zajistilo, že splňují specifikace designu. Pro dosažení přesných rozměrů a tolerancí se používají procesy obrábění, jako je otáčení, mletí, broušení a vrtání. Pro zlepšení odolnosti proti korozi a vlastností opotřebení může být také použity ošetření povrchu, jako je pening nebo povlak.

7. Kontrola a kontrola kvality: zajištění spolehlivosti

Kontrola kvality je důležitou součástí procesu výroby lití. Mezi běžné metody inspekce patří:

- Metalografická analýza : Pozorování struktury zrna oceli pod mikroskopem pro vyhodnocení jeho vlastností.

- Ultrazvukové testování : Používá se k detekci vnitřních defektů při odlévání.

- Testování tvrdosti : Kontrola tvrdosti lití, aby se zajistilo, že splňuje specifikace.

- Rentgenová kontrola : Použití rentgenových paprsků ke skenování vnitřní struktury lití, kontrolu prasklin nebo porozity.

8. Závěrečná inspekce a doručení: Zajištění kvalifikace součásti

Po dokončení všech výrobních procesů podléhají odlévací ocelové části konečné inspekce a testování, aby se zajistilo, že splňují standardy kvality a požadavky zákazníků. Tyto inspekce obvykle zahrnují vizuální kontroly, rozměrové měření a testy výkonu. Jakmile díly projdou těmito testy, jsou zaslány pro další montáž nebo doručeny zákazníkovi.

Jazyk

Jazyk

FT CASTING

FT CASTING