Naše služby a procesy zajišťování kvality zajišťují spolehlivost našich produktů a vaši spokojenost.

Mořské doky jsou kritické infrastruktury, které čelí neustálému vystavení slaná voda, silný mechanický napětí a kolísající podmínky prostředí . Použití Odlévání ocelových dílů zajišťuje vylepšené bezpečnost, stabilita a trvanlivost ve srovnání s tradičními materiály.

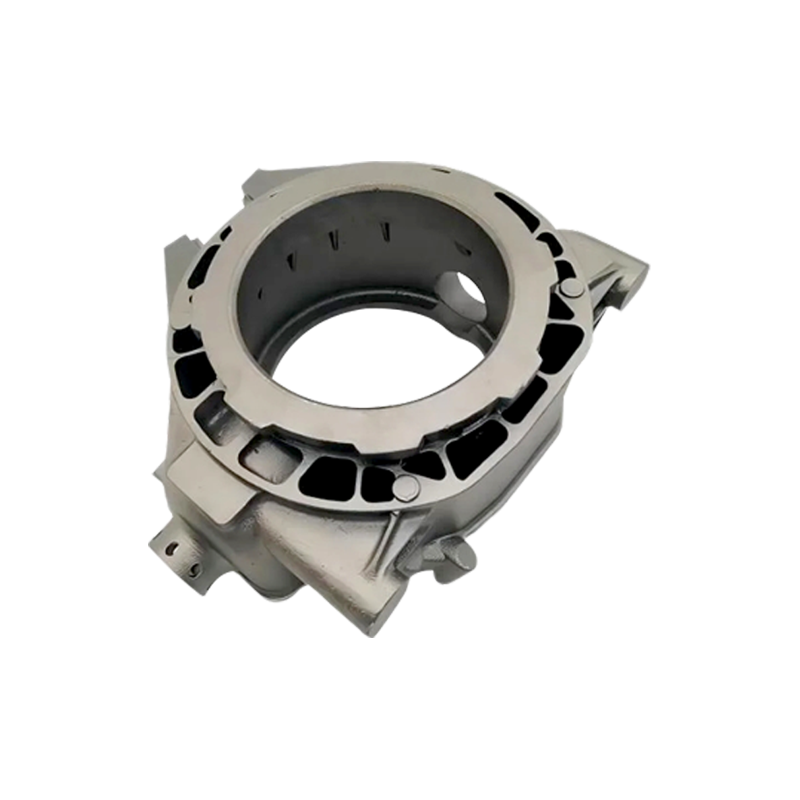

Co jsou Obsazení ocelových dílů do mořských doků ?

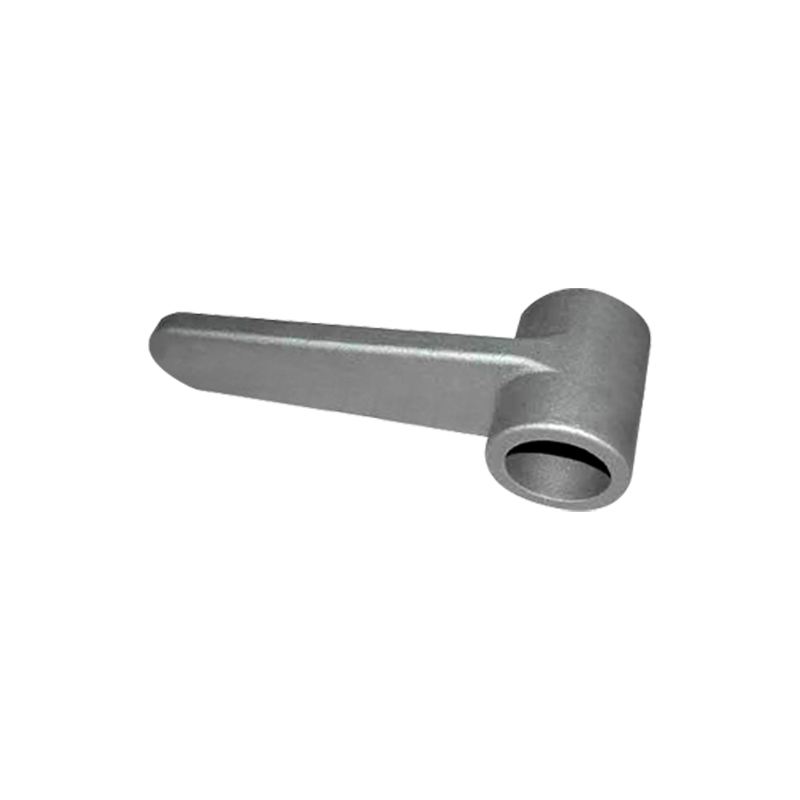

Odlévání ocelových částí jsou konstruované komponenty produkované nalití roztavené oceli do forem , což umožňuje složité tvary a vysokou strukturální spolehlivost.

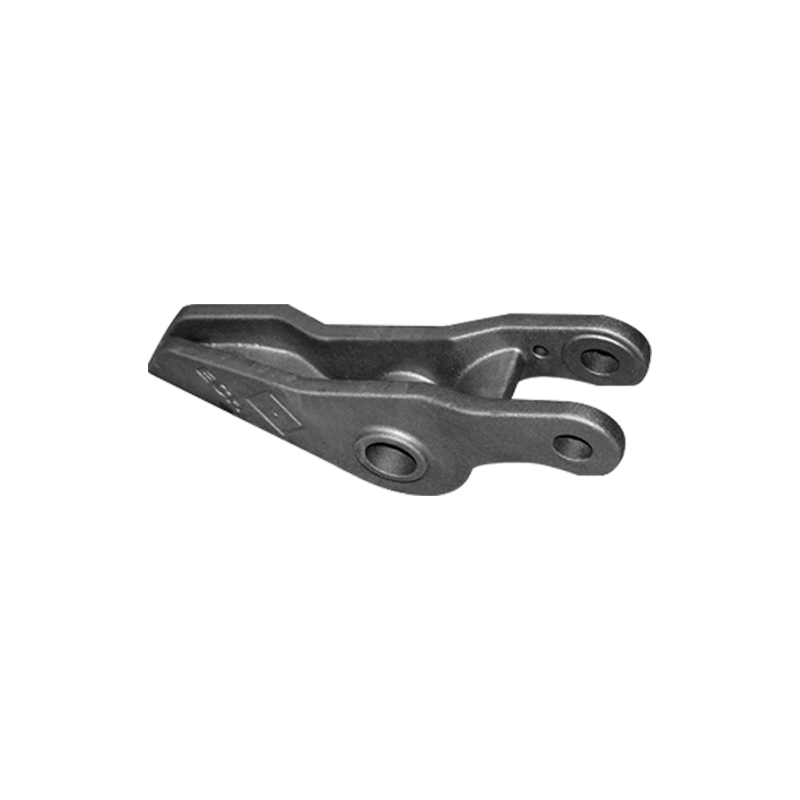

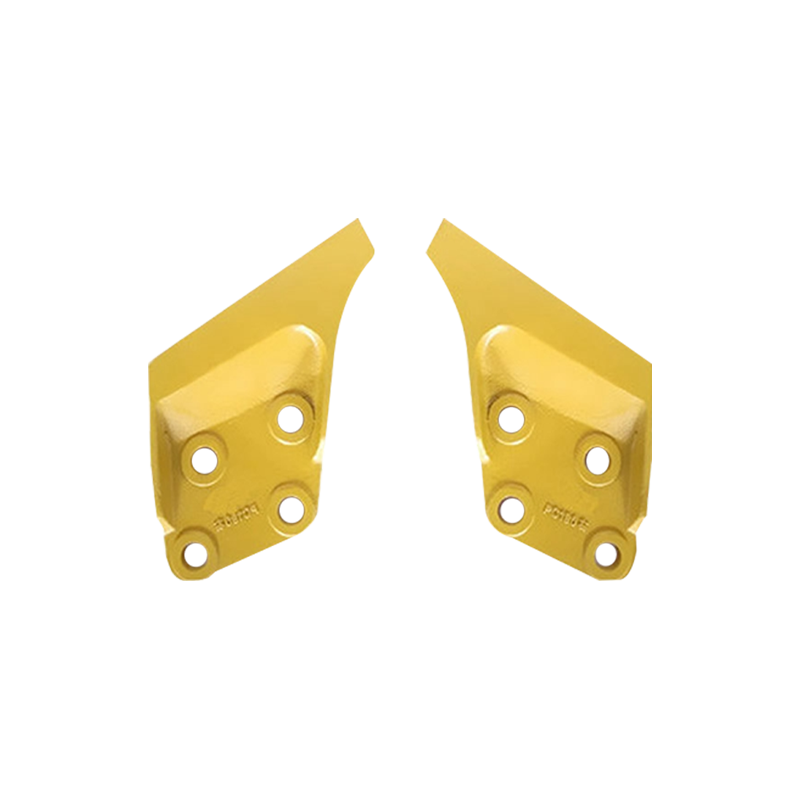

Běžné aplikace Marine Dock

- Dock kopačky a patníky - Pro kotviště a zabezpečení lana v lodi

- Hromadné uzávěry a konektory - Zajištění stability pevného základu

- Panty a držáky - Povolení zabezpečených spojení mezi pohyblivými prvky

- Strukturální zesílení části - Poskytování dodatečné síly rámců Dock

Proč je casting preferován před svařováním

- Jednotné rozdělení síly

- Snížené slabé body ve srovnání se svařovanými klouby

- Větší flexibilita designu Pro přizpůsobená řešení námořních

Síla a kapacita ložiska

Mořské doky musí vydržet masivní zatížení a dynamické síly denní. Odlévací ocelové díly dodávají bezkonkurenční sílu.

Požadavky na zatížení v mořských dokech

- Kotviště plavidla - Lodě vyvíjejí vysoké tahání a tlačení sil

- Manipulace s nákladem - Jeřáby, vysokozdvižné vozíky a těžké vybavení aplikují koncentrovaná zatížení

- Vlnové a přílivové síly - Vytvořte nepřetržité vibrace a stres

Jak casting ocel splňuje tyto požadavky

- Vysoká pevnost v tahu a tlaku odolávat deformaci

- Odolnost vůči dopadu zvládnout náhlé zatížení

- Dlouhá životnost pod opakovaným mechanickým stresem

Odolnost proti korozi pro dlouhodobou stabilitu

Slaná voda je jedním z nejdrsnějších prostředí pro kovové struktury. Často používají lití ocelových dílů legování a povrchové ošetření odolávat korozi.

Výzvy koroze v mořském prostředí

- Rez a pitting způsobené konstantní vlhkostí

- Elektrochemická koroze z vodivosti mořské vody

- Únava materiálu z dlouhodobé expozice

Ochranná opatření v odlévání ocelových částí

- Složení slitiny (např. Chrom, nikl) pro odolnost proti rzi

- Galvanizace horkého ponoru pro dlouhotrvající ochranu

- Epoxidové povlaky vytvořit další bariéru

Srovnání materiálového odporu v mořských dokech

| Typ materiálu | Odolnost proti korozi | Pevnost | Životnost při používání moře | Potřeby údržby |

|---|---|---|---|---|

| Železo nízkého stupně | Chudý | Střední | 3-5 let | Vysoký |

| Vyrobené ocelové díly | Střední | Vysoký | 8-10 let | Mírný |

| Odlévání ocelových dílů | Vynikající | Vysoký | 15 let | Nízký |

Přesnost a konzistence ve výrobě

Obsazení nabídek Větší rozměrová přesnost a Méně vad než tradiční výrobní metody.

Klíčové výhody

- Jednotná kvalita přes více částí

- Těsné tolerance Pro snadnou instalaci

- Snížené slabé body které se běžně objevují ve svařovaných kloubech

Výhody pro konstrukci doku

- Zjednodušená sestava Kvůli konzistentní velikosti

- Silnější spojení kloubů bez strukturálních nedostatků

- Zlepšená spolehlivost při dlouhodobém používání

Vylepšení bezpečnosti s odlévacími ocelovými částmi

Bezpečnost je základním kamenem mořské infrastruktury a lití ocelových částí významně přispívají.

Bezpečnostní výhody

- Zabraňuje náhlým selháním to by mohlo poškodit plavidla

- Snižuje nehody způsobené nestabilitou doku

- Zajišťuje bezpečné kotviště Během vysokých přílivů a bouří

Ochrana pro lidi a vybavení

- Dock pracovníci jsou chráněny před kolapsem zařízení

- Plavidla vyvarujte se poškození trupu během dokování

- Náklad zůstává v bezpečí před nehodami způsobenými slabými strukturami doků

Nákladová efektivita a udržitelnost

Přestože lití ocelových částí mohou zahrnovat vyšší počáteční investice , poskytují dlouhodobé úspory .

Nákladové výhody

- Snížená náhradní frekvence kvůli trvanlivosti

- Nižší náklady na údržbu Díky odolnosti proti korozi

- Méně nouzových oprav potřebné

Výhody udržitelnosti

- Recyklovatelný materiál přispívá k zelenějším postupům

- Prodloužená životnost snižuje environmentální odpad

- Energeticky efektivní procesy lití ve srovnání s opakovanou výrobou

Jazyk

Jazyk

FT CASTING

FT CASTING