Naše služby a procesy zajišťování kvality zajišťují spolehlivost našich produktů a vaši spokojenost.

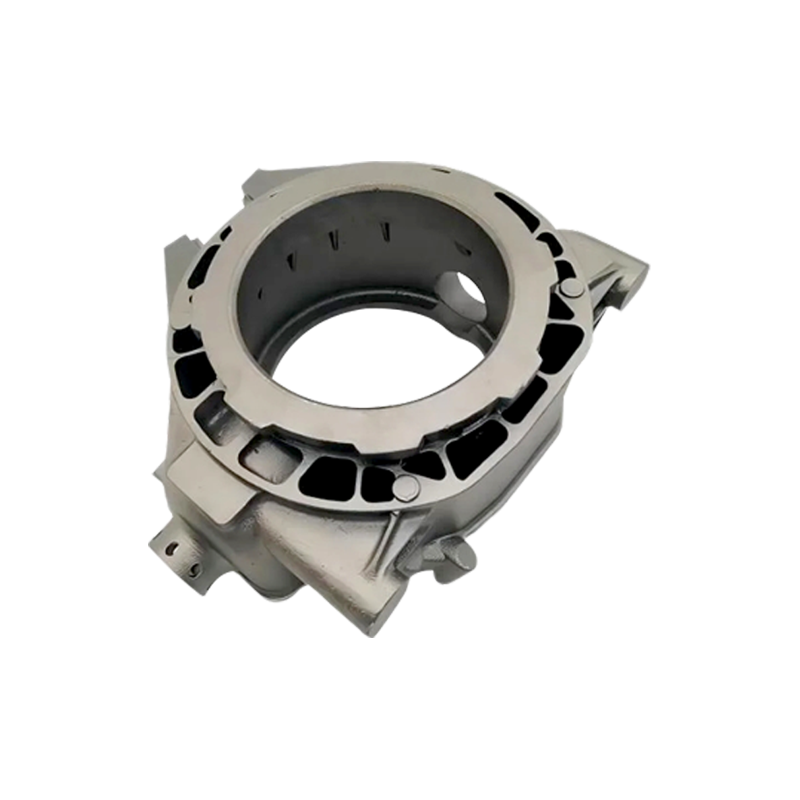

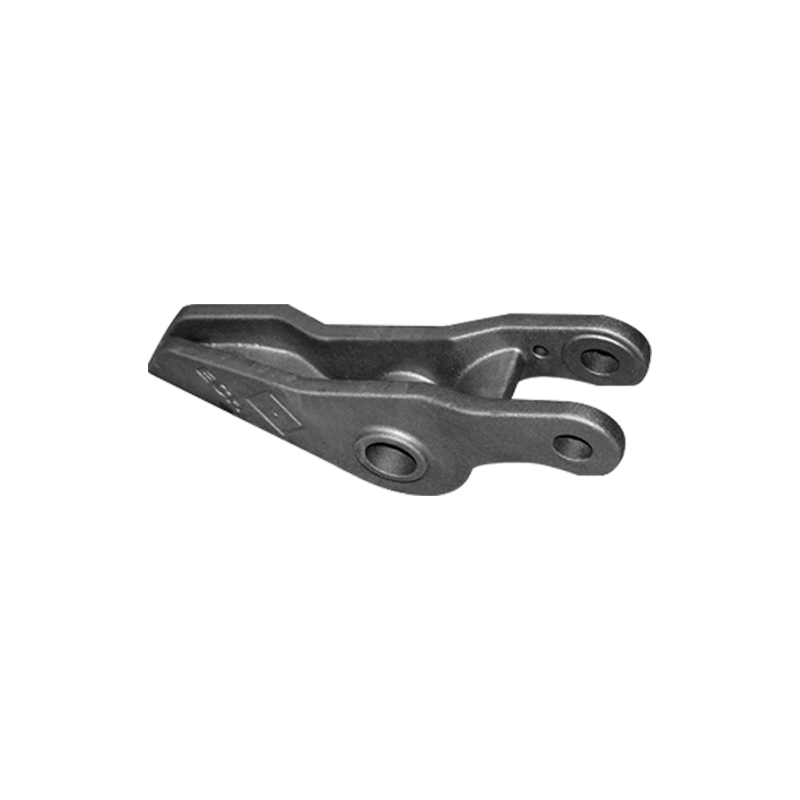

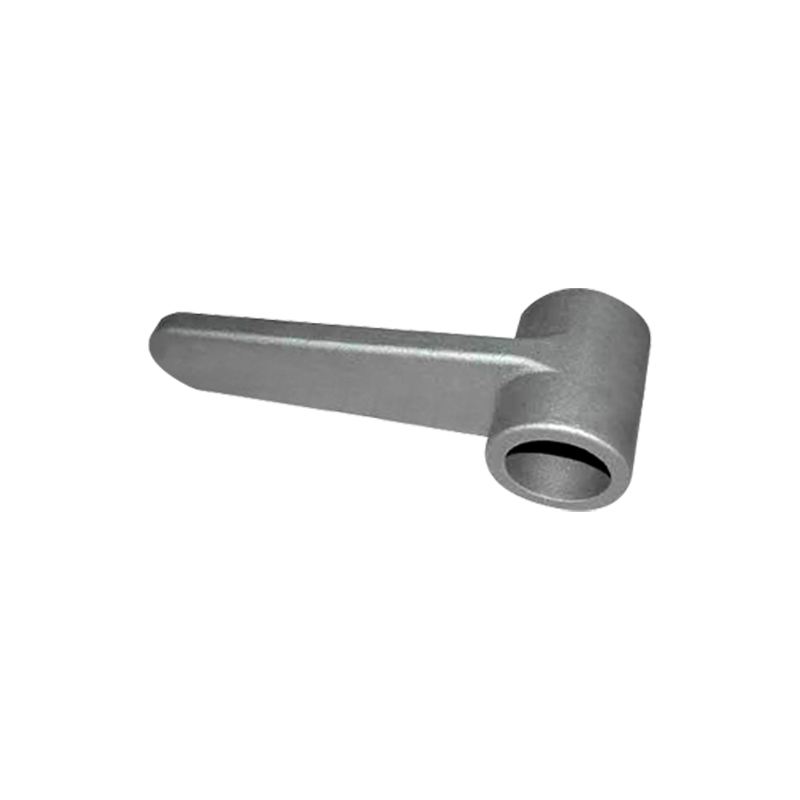

Výroba vysoce kvalitní námořní doky odlévání ocelových dílů zahrnuje podrobný proces, přičemž každý krok zajišťuje, že konečný produkt splňuje nezbytnou odolnost a pevnost pro zamýšlené použití v drsném mořském prostředí.

1. Výběr materiálu

Materiál zvolený pro části námořních doků má zásadní význam pro zajištění toho, že konečný produkt odolá namáhání, kterému bude čelit, jako je extrémní počasí, velká zátěž a koroze. Mořská prostředí jsou velmi náročná a vybraná ocel musí splňovat nezbytné specifikace pro pevnost, odolnost a trvanlivost.

1.1 Vysoce kvalitní ocel

Vysoce kvalitní ocel je výchozím bodem pro výrobu dílů doků. Ocel používaná pro námořní součásti musí vykazovat odolnost vůči korozi, což je vlastnost, která je zvláště důležitá v prostředí se slanou vodou. Mechanické vlastnosti oceli musí být také dostatečně robustní, aby unesla velké zatížení bez ohýbání, praskání nebo selhání v průběhu času.

Běžné legující prvky : Ocel používaná v námořních aplikacích často obsahuje prvky jako nikl , chrom a molybden . Ty zlepšují houževnatost oceli, odolnost proti korozi a mechanickou pevnost. Zejména chrom pomáhá vytvářet pasivní oxidovou vrstvu na povrchu oceli, která ji chrání před účinky slané vody.

Vliv tříd oceli : Výběr stupně (např. AISI 316 , AISI 304 nebo námořní jakostní ocel ) závisí na konkrétních požadavcích aplikace námořního doku. Některé třídy jsou vhodnější pro vysoce namáhaná prostředí, zatímco jiné poskytují zvýšenou odolnost proti korozi.

1.2 Legování

The legování Proces zahrnuje přidávání specifických prvků do oceli pro zlepšení jejích vlastností. Tyto prvky významně ovlivňují vlastnosti oceli, včetně její odolnosti proti korozi a mechanických vlastností.

molybden : Molybden zvyšuje schopnost oceli odolávat drsným chemikáliím a vysokým teplotám, což je zvláště důležité v mořském prostředí, kde slaná voda a různé teploty vytvářejí náročné podmínky.

nikl : Nikl se běžně přidává do oceli pro zvýšení její odolnosti vůči korozi, zejména v mořské vodě. Zlepšuje také tvárnost a houževnatost oceli, což z ní činí vynikající volbu pro díly, které jsou vystaveny dynamickému zatížení.

2. Tavení a lití

Jakmile je materiál vybrán, je dalším zásadním krokem při výrobě ocelových dílů pro odlévání námořních doků tání a nalévání oceli do forem. Tato fáze stanoví základ pro fyzikální vlastnosti součásti.

2.1 elektrická oblouková pec (EAF)

Ocel se taví v an Elektrická oblouková pec (EAF) , vysoce účinný proces, při kterém se k roztavení kovového šrotu a slitinových materiálů používá elektrický oblouk. Výhodou použití EAF je, že umožňuje přesnou kontrolu nad složením slitiny a teplotou roztavené oceli.

Regulace teploty : Teplotu uvnitř pece lze pečlivě sledovat, aby bylo zajištěno, že ocel dosáhne optimální teploty pro lití. To je nezbytné, protože regulace teploty pomáhá předcházet tvorbě nežádoucích mikrostruktur v oceli, které by mohly ohrozit její pevnost.

2.2 Indukční ohřev

V některých výrobních procesech, indukční ohřev se používá k udržení teploty roztavené oceli. Indukční ohřev umožňuje rovnoměrný ohřev a přesnou regulaci teploty, což je důležité pro udržení konzistence oceli a zamezení defektů souvisejících s teplotou.

2.3 Lití do forem

Jakmile roztavená ocel dosáhne vhodné teploty, nalije se do forem, které jsou navrženy tak, aby díly přesně tvarovaly. Výběr z materiál formy — zda písek , kov nebo investiční licí formy —závisí na složitosti součásti a požadované přesnosti.

Design forem : Design formy hraje významnou roli v kvalitě konečného produktu. Špatně navržená forma může způsobit vady, jako jsou vzduchové kapsy nebo nekonzistentní chlazení, které mohou oslabit strukturu částí doku.

3. Lití a tuhnutí

Proces odlévání a tuhnutí je další kritickou fází ve výrobě částí námořních doků. Přímo ovlivňuje strukturu zrna oceli, což zase ovlivňuje její mechanické vlastnosti, jako je houževnatost a pevnost.

3.1 Řízené chlazení

Po nalití oceli do formy začíná proces chlazení. Rychlost ochlazování oceli ovlivňuje její konečné mechanické vlastnosti. Pomalé chlazení typicky vede k jemnozrnné mikrostruktuře, která zlepšuje houževnatost a snižuje pravděpodobnost vzniku trhlin pod napětím.

Rychlost chlazení : Chlazení musí být pečlivě řízeno, aby se zabránilo pnutí a deformacím v oceli. Proces ochlazování by měl být pozvolný, protože rychlá rychlost ochlazování může mít za následek křehký materiál, který je náchylnější k praskání.

3.2 Lití do písku vs. lití na lití

Odlévání do písku : Toto je nejběžnější metoda používaná pro velké, jednoduché díly. V tomto procesu je forma vytvořena zhutněním písku kolem vzoru. Je ideální pro méně složité součásti, ale nemusí nabízet vysokou přesnost potřebnou pro menší, složité součásti.

Investiční lití : Pro složitější části, investiční lití se používá. To zahrnuje vytvoření voskového vzoru, jeho potažení keramickou skořápkou a následné roztavení vosku, aby se vytvořila dutá forma. Tato metoda nabízí větší přesnost a jemnější detaily, ale může být nákladnější a časově náročnější.

4. Tepelné zpracování

Jakmile je proces odlévání dokončen, ocelové díly podstoupí tepelné zpracování zlepšit jejich mechanické vlastnosti, jako je pevnost a houževnatost. To je zvláště důležité pro části doků, které budou vystaveny velkému zatížení a korozivnímu prostředí.

4.1 Žíhání

Žíhání je proces tepelného zpracování, při kterém se ocel zahřívá na určitou teplotu a poté se pomalu ochlazuje. To pomáhá zmírnit vnitřní pnutí a zlepšit tažnost a houževnatost oceli, takže je méně pravděpodobné, že praskne při namáhání.

Výhody žíhání : Zlepšuje celkovou konzistenci materiálu a zajišťuje, že ocel zůstává houževnatá a pružná v průběhu času. Žíhaná ocel je poddajnější a lépe odolává dynamickému namáhání v mořském prostředí.

4.2 Kalení a temperování

Pro díly, které vyžadují vysokou pevnost, kalení a temperování jsou zaměstnáni.

Kalení zahrnuje rychlé ochlazení oceli ponořením do vody nebo oleje. Tím se zvyšuje tvrdost oceli, ale může být také křehčí.

Temperování se provádí po kalení. Ocel se znovu zahřeje na nižší teplotu a poté se pomalu ochladí. Tento proces pomáhá snížit křehkost způsobenou kalením při zachování vysoké pevnosti oceli.

5. Obrábění a dokončování

Po procesu odlévání a tepelného zpracování procházejí části námořních doků obrábění a dokončovací práce zjemnit jejich tvar a kvalitu povrchu.

5.1 Přesné obrábění

CNC obrábění se běžně používá k přesnému tvarování ocelových dílů. To zajišťuje, že všechny díly splňují přesné specifikace a tolerance. Odstraňuje také veškeré povrchové nedokonalosti, které se mohly objevit během lití.

Komplexní geometrie : U dílů se složitými tvary nebo vlastnostmi, které je obtížné dosáhnout samotným odléváním, se používá přesné obrábění, aby se zajistilo, že konečný produkt splňuje požadavky na design.

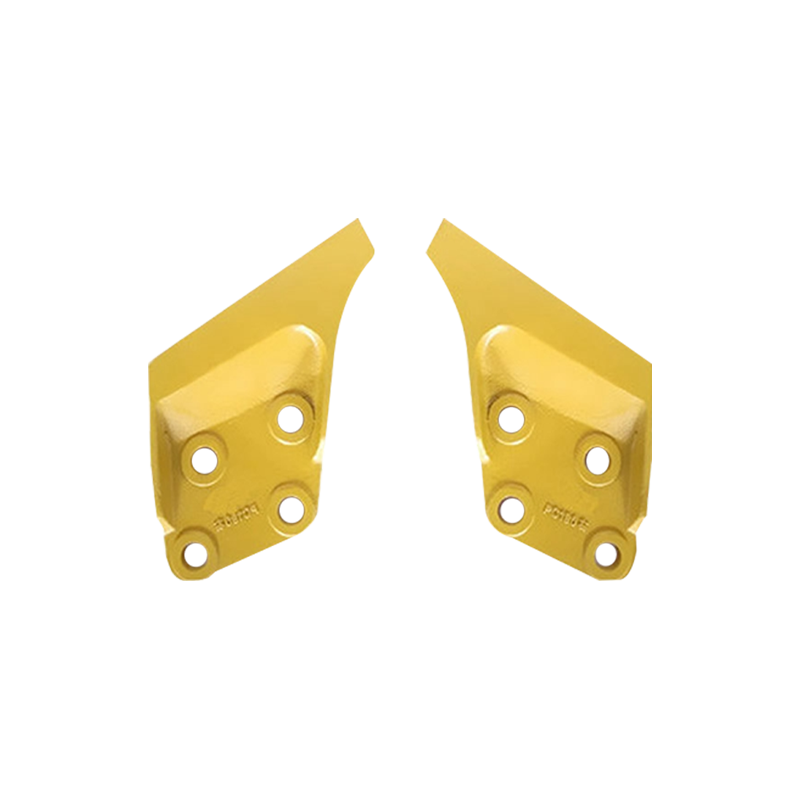

5.2 Povrchová úprava

Po obrobení díly často podstupují povrchové úpravy k dalšímu zvýšení jejich trvanlivosti, vzhledu a odolnosti proti korozi.

Tryskání : Ocelové díly mohou být otryskány, aby se odstranil veškerý zbytkový písek nebo plísňový materiál, čímž se vytvoří hladší povrch. To také zvyšuje přilnavost ochranných nátěrů.

Nátěry a barvy : Námořní barvy a ochranné nátěry se aplikují, aby se zabránilo korozi. Tyto nátěry jsou navrženy tak, aby vydržely vystavení slané vodě, UV záření a dalším nepříznivým podmínkám.

6. Kontrola kvality a inspekce

Aby bylo zajištěno, že každý ocelový díl z odlévané oceli pro námořní doky splňuje nezbytné normy, kontrola kvality a kontrola jsou prováděny během celého výrobního procesu.

6.1 Nedestruktivní testování (NDT)

Nedestruktivní zkušební metody jako např ultrazvukové testování , radiografické vyšetření a magnetická kontrola částic se používají k detekci jakýchkoli vnitřních nebo povrchových vad v ocelových dílech.

Ultrazvukové testování : Tato technika využívá zvukové vlny k detekci prasklin nebo dutin v oceli.

Radiografické testování : Rentgenové nebo gama záření se používá ke zkoumání vnitřní struktury ocelových dílů.

Kontrola magnetických částic : Tato metoda se používá k detekci povrchových trhlin aplikací magnetického pole a pozorováním vzoru magnetického toku.

6.2 Zkoušky tahem a rázem

Pro zjištění jsou prováděny mechanické zkoušky pevnost v tahu a odolnost proti nárazu z oceli.

Testování tahem : Toto měří sílu potřebnou k vytažení oceli, dokud se nezlomí. Výsledek ukazuje pevnost oceli.

Dopadové testování : Charpyho nárazový test měří schopnost materiálu absorbovat energii, když je vystaven vysokým silám nárazu.

6.3 Rozměrové kontroly

Nakonec je každá část podrobena rozměrová kontrola aby bylo zajištěno, že splňuje požadované specifikace. Pokročilé měřicí nástroje jako souřadnicové měřicí stroje (CMM) se používají k měření rozměrů ocelových dílů s extrémní přesností.

Jazyk

Jazyk

FT CASTING

FT CASTING