Naše služby a procesy zajišťování kvality zajišťují spolehlivost našich produktů a vaši spokojenost.

1. Vynikající vlastnosti materiálu

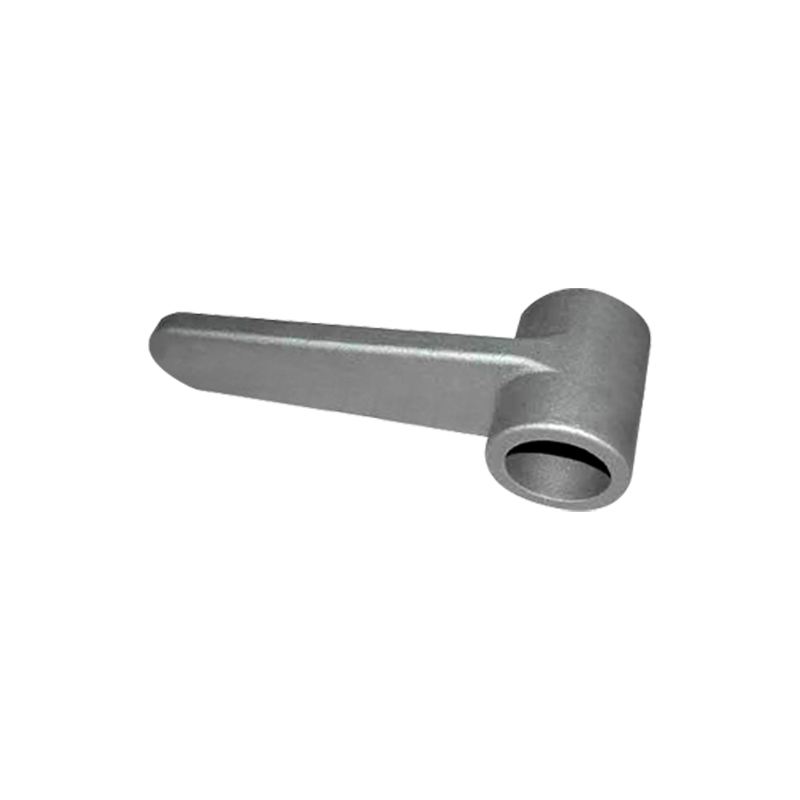

Odlévání oceli je oblíbené pro výrobu spojovacích hřídelí, protože umožňuje použití vysoce kvalitních, vysoce výkonných materiálů, které nabízejí výjimečné mechanické vlastnosti. Prostřednictvím lití si výrobci mohou vybrat ze široké škály legovaných ocelí, které jsou speciálně přizpůsobeny tak, aby splňovaly přesné požadavky dané aplikace. Tyto slitiny mohou obsahovat prvky jako uhlík, chrom, molybden a vanad, které zvyšují pevnost materiálu, tvrdost a odolnost vůči teplu a opotřebení. Použitím těchto pokrokových materiálů odlévání oceli výrazně zlepšuje pevnost v tahu a houževnatost spojovacích hřídelů, které jsou klíčové pro zvládnutí namáhání a sil, kterým jsou během provozu vystaveny.

Samotný proces odlévání umožňuje přesnou kontrolu nad složením a rychlostí ochlazování oceli, což přímo ovlivňuje mikrostrukturu materiálu. To znamená, že výrobci mohou doladit vlastnosti, jako je struktura zrna a tvrdost, aby bylo zajištěno, že hřídel bez poruchy vydrží vysoké zatížení a mechanické namáhání. Homogenní struktura lité oceli navíc snižuje riziko vnitřních defektů, jako jsou dutiny nebo slabá místa, které jsou běžné u jiných výrobních metod, jako je kování nebo obrábění. Výsledkem je, že odlévání oceli vytváří spojovací hřídele s vynikajícími materiálovými vlastnostmi, které zajišťují pevnost a odolnost, aby vydržely ve vysoce výkonných aplikacích.

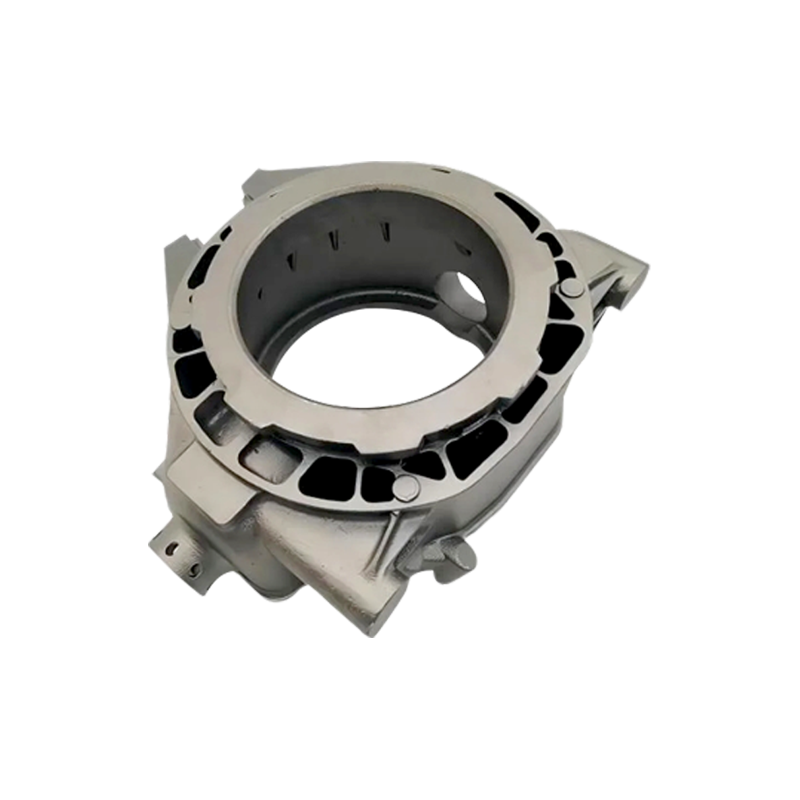

2. Vylepšená strukturální integrita

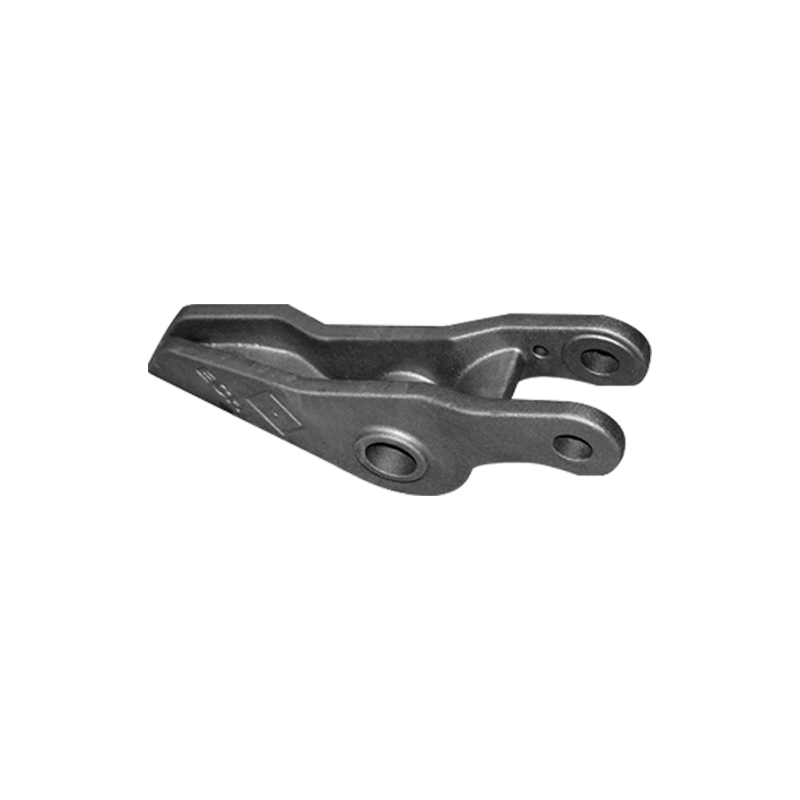

Jedna z mimořádných výhod Ocelový odlitek Spojovací hřídel je schopnost vytvářet díly se zvýšenou strukturální integritou. Na rozdíl od jiných výrobních metod, jako je kování nebo obrábění, umožňuje odlévání oceli vytvářet složité geometrie a tvary bez nutnosti dalších svarů nebo švů. To znamená, že struktura hřídele je souvislá a jednotná, bez slabých míst, která by mohla být náchylná k selhání při namáhání. U svařovaných nebo šroubovaných konstrukcí jsou spoje a svary potenciálními body selhání, kde se může koncentrovat napětí, což v průběhu času vede k prasklinám nebo lomům. U hřídele odlévaného z oceli je však pevný materiál v celé části dobře integrován, což výrazně snižuje pravděpodobnost strukturálních chyb.

Samotný proces odlévání lze optimalizovat tak, aby byla zajištěna minimální pórovitost nebo začlenění nečistot do materiálu. Tyto defekty mohou sloužit jako výchozí body pro trhliny nebo slabiny, zejména ve vysoce namáhaných prostředích. Odlévání oceli minimalizuje tato rizika tím, že umožňuje lépe kontrolovaný proces chlazení, který pomáhá eliminovat takové nedokonalosti. Kromě toho mohou být licí formy přesně navrženy tak, aby vyhovovaly specifickým potřebám geometrie a výkonu hřídele, což zajišťuje, že je vyrobena podle nejvyššího možného standardu. Výsledkem je spojovací hřídel, který je mnohem pevnější, spolehlivější a vhodnější pro provoz v náročných provozních podmínkách.

3. Odolnost proti únavě

V mnoha průmyslových aplikacích jsou spojovací hřídele vystaveny cyklickému namáhání, kde jsou neustále vystaveny různému namáhání a namáhání. V průběhu času může toto opakované zatížení způsobit praskání materiálů nebo jejich selhání v důsledku únavy. Odlévání oceli je v této souvislosti obzvláště výhodné, protože vytváří spojovací hřídele s vynikající odolností proti únavě. Proces odlévání umožňuje rovnoměrnou distribuci materiálu, což pomáhá předcházet slabým místům, která by mohla vést k předčasnému selhání při opakovaném namáhání.

Mikrostruktura lité oceli může být navržena tak, aby zlepšila její schopnost odolávat šíření trhlin, což je klíčový faktor při únavovém selhání. Začleněním legujících prvků, jako je nikl nebo molybden, mohou výrobci zlepšit houževnatost materiálu a jeho schopnost odolávat dynamickému namáhání. Nepřetržitá povaha lité oceli zajišťuje, že hřídel zůstane pevná i po milionech zatěžovacích cyklů. V aplikacích, jako jsou automobilová hnací ústrojí, turbínové motory nebo průmyslové stroje, kde spojovací hřídele často snášejí konstantní točivý moment a rotační síly, je odolnost proti únavě poskytovaná ocelovým odlitkem zásadní. Zajišťuje, že si hřídel zachová svůj výkon a spolehlivost po dlouhou dobu, což snižuje potřebu častých výměn nebo údržby.

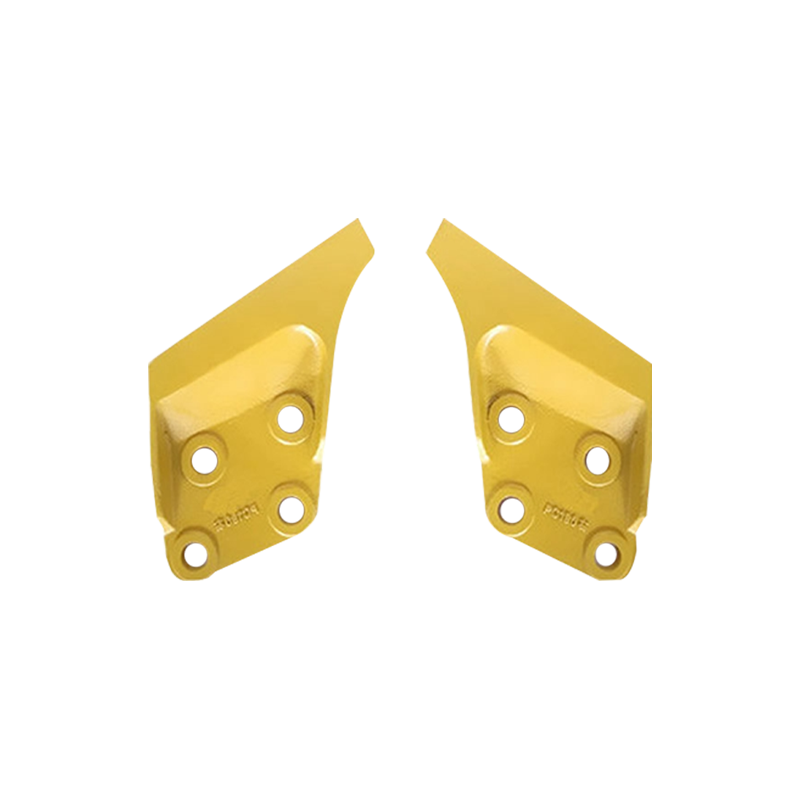

4. Zvýšená odolnost proti opotřebení

Spojovací hřídele jsou často vystaveny abrazivním silám, zejména v aplikacích, kde jsou v neustálém kontaktu s jinými mechanickými součástmi, jako jsou ložiska, ozubená kola nebo pouzdra. Ocelový odlitek výrazně zvyšuje odolnost těchto hřídelí proti opotřebení, díky čemuž jsou lépe vybaveny pro zvládnutí třecích sil, s nimiž se během provozu setkávají. Na rozdíl od materiálů, které se mohou časem opotřebovat nebo ztratit pevnost, mohou být ocelové odlitky vyrobeny ze slitin s vysokým obsahem uhlíku, které jsou ze své podstaty tvrdší a odolnější vůči opotřebení.

Kromě výběru vhodné slitiny mohou výrobci použít povrchové úpravy, jako je nauhličování nebo indukční kalení, aby se dále zlepšila odolnost proti opotřebení. Nauhličování zahrnuje zavedení uhlíku na povrch oceli, čímž se vytvoří tvrdá vnější vrstva odolná proti opotřebení při zachování tužšího a tažnějšího jádra. Indukční kalení na druhé straně využívá vysokofrekvenční elektrické proudy k rychlému zahřátí a následnému ochlazení určitých částí hřídele, čímž vznikne tvrdý povrch odolný proti opotřebení. Tyto úpravy zvyšují životnost spojovacích hřídelí tím, že snižují rychlost degradace povrchu, což je zvláště důležité u těžkých strojů, důlních zařízení a výrobních systémů, kde nadměrné opotřebení může vést k poruchám a nákladným prostojům.

5. Odolnost vůči korozi a poškození životního prostředí

Kromě mechanického namáhání, kterému čelí, jsou spojovací hřídele často vystaveny drsným podmínkám prostředí, jako je vlhkost, chemikálie nebo extrémní teploty. V průběhu času mohou tyto faktory prostředí vést ke korozi, která oslabuje hřídel a narušuje její strukturální integritu. Odlévání oceli poskytuje v této oblasti významnou výhodu tím, že umožňuje výrobcům vybrat slitiny, které nabízejí vynikající odolnost proti korozi. Nerezová ocel je například běžnou volbou materiálu pro ocelové lité spojovací hřídele, protože vytváří na povrchu ochrannou vrstvu oxidu, která odolává korozi způsobené vlhkostí, chemikáliemi a slanou vodou.

Proces odlévání umožňuje zahrnutí prvků odolných proti korozi, jako je chrom nebo nikl, které zvyšují schopnost materiálu odolávat agresivnímu prostředí. Pro aplikace v mořském prostředí, chemických závodech nebo jiných průmyslových odvětvích, kde je koroze významným problémem, je schopnost vyrábět spojovací hřídele, které jsou odolné vůči korozi a degradaci, zásadní. Ocelové odlévání zajišťuje, že si hřídele mohou zachovat svou pevnost a funkčnost i při vystavení korozivním prvkům, což snižuje potřebu častých výměn a minimalizuje riziko poruch způsobených poškozením životního prostředí.

6. Všestrannost v designu

Odlévání oceli nabízí nesrovnatelnou všestrannost, pokud jde o navrhování spojovacích hřídelí se složitou geometrií nebo specifickými výkonnostními charakteristikami. Na rozdíl od kovaných nebo obráběných hřídelí, které mohou vyžadovat více kroků nebo přidání dílů k dosažení požadovaného tvaru, umožňuje odlévání oceli přímo v procesu odlévání vytvářet spojovací hřídele se složitými vnitřními průchody, drážkami nebo jinými prvky. Tato schopnost snižuje potřebu dalšího obrábění nebo montáže a šetří čas i náklady.

Například spojovací hřídele používané ve vysoce výkonných motorech nebo turbínách mohou vyžadovat začlenění jedinečných prvků, jako jsou drážky pro pero, drážkování nebo tekutinové kanály. Odlévání oceli umožňuje výrobcům integrovat tyto funkce do samotné hřídele a zajistit tak hladší a efektivnější design. Schopnost řídit proces chlazení během odlévání navíc umožňuje vytvářet specifické mikrostruktury v různých částech hřídele, čímž se optimalizuje pevnost, tažnost nebo tvrdost materiálu tam, kde je to nejvíce potřeba. Díky této konstrukční flexibilitě je odlévání oceli ideální pro aplikace, které vyžadují na zakázku navržené hřídele, aby vyhovovaly specifickým výkonnostním nebo prostorovým omezením, a nabízí efektivní řešení pro průmyslová odvětví od automobilového průmyslu a letectví až po těžké strojírenství a výrobu energie.

Jazyk

Jazyk

FT CASTING

FT CASTING